增材製造(3D打印)用金屬粉末評(píng)價指標_金屬3D打印粉(fěn)

點擊量:1000 發布時間(jiān):2016-12-21 作者:快猫视频APP下载安装(上海)增(zēng)材製造技術(shù)有限公司

增材製造(3D打印)用金屬粉末評價指標

增材製造(3D打印)作為一(yī)種新興的新一代先進製造技術(shù),近年來發展迅速(sù)。然(rán)而,對於工業級金屬3D打印領域,粉末耗材仍是製約該技術(shù)規模化應用的重要因(yīn)素之一。目前,國內尚(shàng)未(wèi)製訂出金屬3D打印用材料標準、工藝規範(fàn)、零件性能標準等行業標準或國標(biāo)。業內對(duì)於金屬粉末的評價指標主要有化學成分、粒度分布、粉末的球形度、流動性、鬆裝密(mì)度等。其中(zhōng),化學(xué)成分、粒度分布是金屬3D打印領域用於評價金屬粉末質量的常用指(zhǐ)標,球形度、流動性、鬆裝密度可作為評價質量的參考指標。

1、化學(xué)成分

金屬粉末中各元素實際所占的質量百分比(wt.%)。

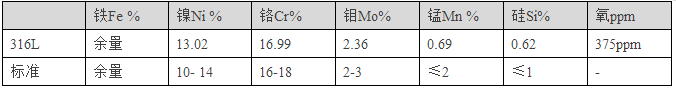

表1 316L不鏽鋼成分

以上表為例,在該(gāi)合金中Ni元素的檢測數據為13.02,表示Ni元素在該合金(jīn)所占的質量百分比為13.02%,其它(tā)元素質量百分比可以(yǐ)此類(lèi)推。目(mù)前,金屬化學成分檢測應用最廣的方法是(shì)化學分析法和(hé)光譜分析法。化學分析法是利用化學反應來確定金屬的組成成分,可以實(shí)現金屬(shǔ)化學成分的定性分析和定(dìng)量分析。光譜分析法是利用金屬(shǔ)中各種元素在高溫、高能量的激發下產(chǎn)生的自(zì)己特有的(de)特征光譜來確定(dìng)金(jīn)屬的化學成分及大(dà)致含量(liàng),一般用於金屬化學成(chéng)分的定性分析。以上兩種方法(fǎ)都要(yào)使用專業的檢測設備,由專業的檢測(cè)機構專業的人員完成。

大部分鑄態、鍛造的金屬的化學成分都有相應的行業標準或國標,以評價該金屬的化學成分指標是否合格。然而,用於金屬3D打印的粉末技術(shù)新穎,業內尚無相應的行業標準或國標,業(yè)內通常認可的(de)評價方法(fǎ)是沿用該金屬粉末對應的鑄態標準,或在該標準的(de)基礎上雙方協(xié)商放寬指標要求。

對(duì)於金屬3D打印而言,因(yīn)為打印過程中金屬重熔後,元素以液體形態存在,或者可能存在易揮(huī)發元素的揮(huī)發損失,且粉末的形態(tài)存在衛星球、空心粉等問題,因此有可能(néng)在局部生成氣孔缺陷,或者造成打印後的零部件(jiàn)的成分異於(yú)原始粉末或者母合金的成分,從而影響到工件(jiàn)的致密性及其力學性能。因此,對不同體係的(de)金屬粉末,氧含量均為(wéi)一項重要指標,以鈦(tài)合金為例,業內對該指標(biāo)的一般要求在1300~1500ppm,亦即氧元素在金(jīn)屬中所占的(de)質(zhì)量百分比在0.13~0.15%之間。由於目前用於金(jīn)屬3D打(dǎ)印的粉末製備技術主要以霧化法為主(包括超音(yīn)速真空氣體霧化和旋轉電極霧化等技術),粉末存在(zài)大的比表麵積,容易產生(shēng)氧化。因此粉末製備過程中要對氣氛進行嚴格控製。在航空航天等特殊應用領域,客戶對此指標的要求更(gèng)為嚴格。部分客戶也要求(qiú)控製氮含量(liàng)指標,一般要求在500ppm以下,也即氮元(yuán)素在金屬中所占的質量百分比在0.05%以下。

2、粒度分布:

不同尺(chǐ)寸的金屬粉末顆粒的在一定尺寸區間內所占的體(tǐ)積百分比的(de)統計數(shù)據,一般情況下製(zhì)備的粉末粒度分布(bù)呈正態分布。

以 上(shàng)圖為例,金屬粉末顆粒粒度分布結果中,d(10)=20.38μm,代表尺寸小於20.38μm的粉末(mò)體積所占比例(lì)不低於10%。同理可(kě)知,d(50)= 30.44μm,d(90)= 42.09μm,說明在該粉末(mò)中,尺寸小(xiǎo)於42.09μm的粉末比例不(bú)低於50%,小於42.09μm的(de)粉末比例不低於90%。

GBT 1480-2012 《金屬粉末 幹篩分(fèn)法測定粒度》適用於大於45微米的粉末顆粒,已不太能滿足金屬粉(fěn)末粒度測試(shì)要求,目前粒度分(fèn)析大多通過激光粒度分析儀(適用於0.1微米到2毫米的粒度分布)分(fèn)析,市麵上(shàng)有馬(mǎ)爾文激光粒度儀,百特激光(guāng)粒度儀,崛場激光粒(lì)度儀(yí)等,測試(shì)前需用類似(sì)粒度的標(biāo)樣驗證適用性。目前金屬3D打印常用的粉末的粒度範(fàn)圍是15~53μm(細粉),53~105μm(粗粉),部分場合下可放寬至105~150μm(粗粉(fěn)),分(fèn)別(bié)對應的(de)顆(kē)粒目數範圍為:270~800目(細粉),140~270目(粗粉),100~270目(粗粉)。此粒度範(fàn)圍是根據不同能量(liàng)源的金屬打(dǎ)印機劃分的,以(yǐ)激光作為能量源的打(dǎ)印機,因其聚焦光斑精細,較易熔(róng)化細粉,適合使用(yòng)15~53μm的粉末作為耗(hào)材,粉(fěn)末補給方式為逐層鋪粉(fěn);以等離子束作為能量源的打印機,聚焦光斑略粗,更適於熔化粗粉,適合使用53~105μm為主,部分場合下105~150μm的粉末作為耗材,粉末補給方式為(wéi)同軸送粉。

3、球形度、鬆裝密度、流動性等參考指(zhǐ)標

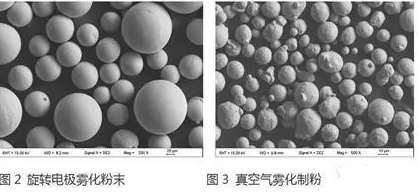

球形度也就是金屬粉末顆粒接近球體的程度,一般通過(guò)掃描電子顯微鏡(SEM)定(dìng)性分析,也有人定義為在一定區域內(nèi)球(qiú)形粉(fěn)末麵積占總麵積的比率。上圖(tú)為不同金屬粉(fěn)末的SEM形態照片,可以看出,左圖粉末顆粒的(de)球形度要優於(yú)右圖粉末。一般而言,球形度佳,粉末顆粒(lì)的(de)流動性也(yě)比較好,在金屬3D打(dǎ)印時鋪粉及(jí)送(sòng)粉更容易進行控製,更(gèng)易獲得更高打印質量的零部件。一般來說,等離子旋轉電極霧化技術製備的粉末球形度(dù)比真空氣霧化技術製備的(de)粉末要好,但在製備合金粉(fěn)末綜合性能方麵各有優勢。

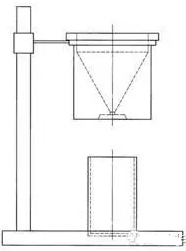

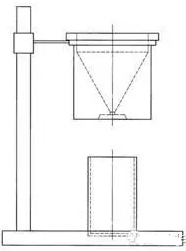

圖4 霍爾流速計裝置

流(liú)動性是(shì)指以一定量金屬粉末顆粒流過規(guī)定(dìng)孔徑的量具所需要的時間,測(cè)試方法參考GB/T 1482-2010或ISO 4490:2001《金屬粉末 流動性的測定 標準(zhǔn)漏鬥法(fǎ)(霍爾流速計)》,通常采用(yòng)的(de)單位為s/50g,可以通過霍爾流速計測量,數值愈小說明該粉末的流動性愈好。流(liú)動性也可以用休止角表征,休止角指在重(chóng)力場中,顆粒在金屬粉末堆積(jī)層的自由斜麵上滑動時所受重力和粒子之間摩(mó)擦力達(dá)到平衡而處於靜止狀態下測得的最(zuì)大角。這(zhè)是一種檢驗金屬粉末(mò)流動性的簡易方法(fǎ),休止角(jiǎo)越小(xiǎo),摩擦力越小(xiǎo),流動性越好(hǎo),越有利於鋪粉及送粉的進行。

鬆裝密度是直接鋪粉得到的金屬粉末在一定體(tǐ)積內的(de)質量,可以通過漏鬥法測量,參考GB/T 1479-2011 《金屬粉末 鬆裝密度的測定》。鬆裝密度僅作為(wéi)參考指標,表征粉(fěn)末(mò)在補給過程中堆垛密實程度,其對於金屬打印(yìn)最終產品的密度影響尚無確論。